Significado de prilado

Los principios fundamentales del proceso de prilado y la definición de prills.

El prilado es una tecnología de acabado extremadamente efectiva y ofrece numerosas ventajas sobre otros métodos de solidificación. Pero ¿qué es el prilado? Y ¿qué es un prill? Para definir el prilado necesitamos examinar tanto los principios fundamentales del proceso como el producto final. Pero antes de hacerlo veamos cómo empezó...

La invención del prilado

Dice la leyenda que una noche de 1782 William Watts, un fontanero de la ciudad de Bristol en el Reino Unido, iba caminando a casa al final de una noche tomando cervezas en el pub local. Por el camino decidió descansar cerca de la Iglesia de St Mary Redcliffe, en la que él había renovado hace poco el techo de plomo. Tumbado en un banco, mientras pensaba en el disgusto de su esposa, que estaba sola en casa, se perdió en un sueño.

En sus sueños, el enfado de su esposa seguía persiguiéndolo. Vio cómo se erigía por encima de la iglesia y en su enfado vertía en su cara plomo fundido desde la torre. El plomo no fluía como una corriente sino que se componía de bolas perfectamente esféricas. Al despertarse vio que era sólo la lluvia de Bristol cayendo como siempre.

Al día siguiente decidió experimentar y, junto con su esposa, subió las escaleras de caracol hasta el techo de la iglesia. Perforaron el fondo de una cazuela, fundieron plomo, y lo hicieron pasar por los agujeros. Exactamente como en el sueño, el plomo fundido formó gotitas esféricas que solidificaron como esferas perfectas (definición de prill) de plomo antes de dar en el suelo. Estas bolitas se dieron a conocer como perdigones, que se usaron en escopetas de caza [1].

Previamente, los perdigones se producían en molde siguiendo un proceso lento y trabajoso, y produciendo bolitas de plomo irregulares y caras. Watts, que era un cazador empedernido, estaba tan convencido de su método de producción que decidió construir la primera torre de prilado justo encima de su casa [2].

Hasta hoy, los productos esféricos de la industria química se fabrican de forma muy parecida a la inventada por William Watts que ahora se conoce como proceso de prilado.

¿Qué es el prilado?

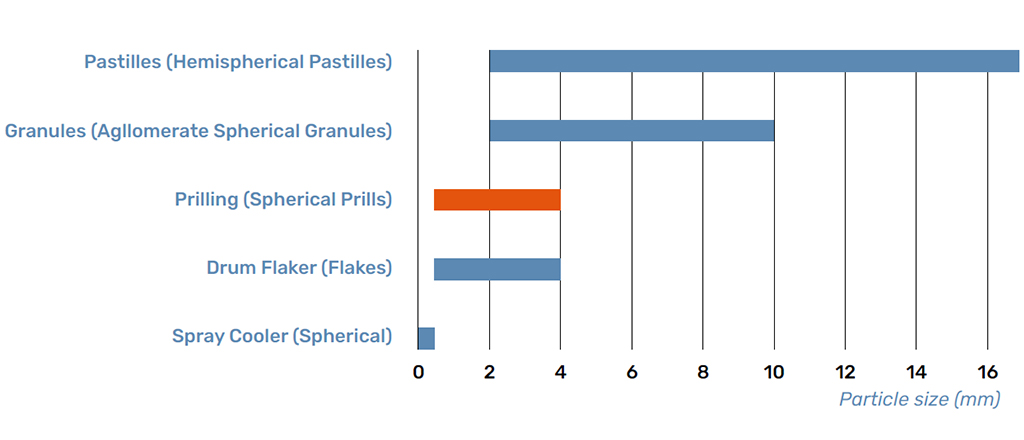

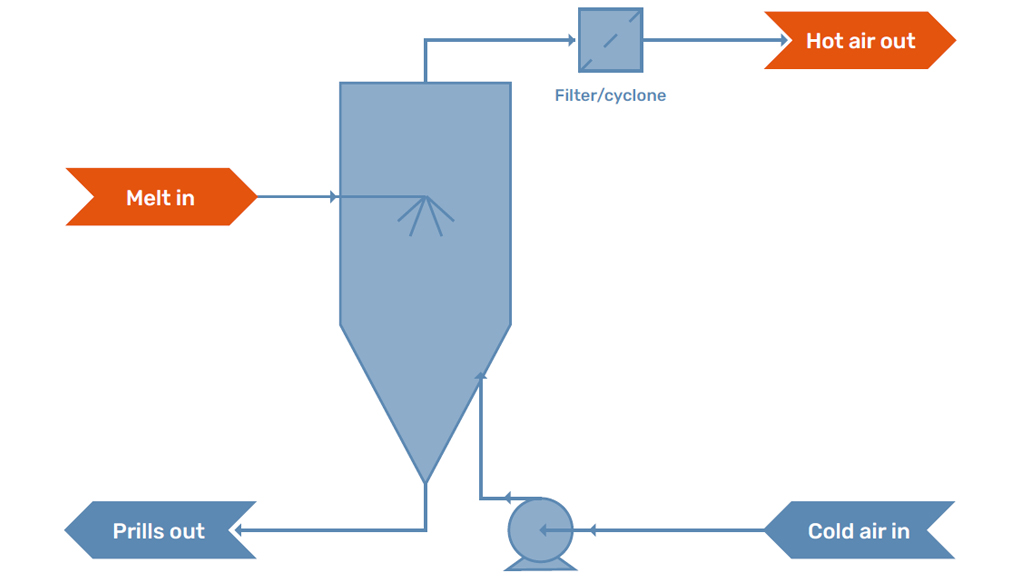

El prilado es una tecnología de formación o acabado que se aplica extensamente en la industria química. El proceso de prilado transforma físicamente un flujo de producto fundido en partículas esféricas solidificadas, llamadas prills, cuyo tamaño oscila entre los 500 y 4000 micrómetros. En general, el equipo de prilado consta de tres componentes principales: la máquina de prilado, la torre de prilado y el medio refrigerante.

Máquina de prilado

La máquina de prilado es donde se forma el prill. La máquina genera un chorro de masa fundida que posteriormente se desintegra en gotas. Las gotas producidas se solidifican en forma de prills.

La formación y desintegración de un chorro líquido son determinados por las propiedades físicas de la masa fundida. Por consiguiente, cada instalación de prilado nueva ha de ser diseñada en función del material que se va a prilar y del tamaño de prill que el cliente desea producir.

Torre de prilado

Las gotitas formadas por la máquina de prilado se solidifican en la torre de prilado. Una torre de prilado funciona con una corriente de un medio refrigerante gaseoso para enfriar los prills. La corriente de gas puede aplicarse de dos formas diferentes: a favor de, o a contracorriente. Lo más normal es el flujo a contracorriente ya que ello permite elevar el tiempo de residencia de los prills en la torre y además da una mejor distribución de calor en la torre.

Los diferentes materiales fundidos y los diferentes tamaños de las partículas priladas requieren diferentes alturas de torre para garantizar que las gotitas estarán completamente solidificadas cuando lleguen al suelo de la torre de prilado. Las torres de prilado pueden tener cualquier altura desde los 20m hasta más de 60m y normalmente son de cemento o de acero, dependiendo del material fundido y de lo corrosivo que es.

En el fondo de la torre, hay que recoger los prills y transportarlos al empaquetado. De ello se encarga un rastrillo instalado en el fondo, que empuja suavemente los prills hacia un tornillo sin fin que transporta el producto hasta grandes sacos.

Medio refrigerante

En la torre de prilado, las gotitas formadas por la máquina de prilado están en contacto con el medio refrigerante. Tradicionalmente, las torres de prilado funcionan con una corriente de aire para enfriar y solidificar los prills. Dicha corriente de aire puede generarse por tiro natural, debido a la diferencia de temperatura existente entre la punta y el fondo de la torre, o bien, puede ser influenciada mediante un ventilador que crea y controla la corriente.

Siempre se forma polvo dentro de una torre de prilado. Esto puede deberse a la evaporación, a la formación de gotas satélite, o a que partes de los prills que se rompen al dar contra el suelo. Por eso, las torres de prilado modernas tienen un sistema de filtros para capturar el polvo formado y volver a utilizarlo en el proceso o bien empaquetarlo como un flujo de producto aparte.

Además de las torres de prilado tradicionales con aire, las innovaciones recientes permiten usar otros medios refrigerantes en el proceso de prilado, como el nitrógeno. Esta innovación se conoce como ‘sistema de circuito cerrado’ ya que el medio refrigerante se vuelve a utilizar en el proceso de prilado, eliminando la emisión de polvo al medio ambiente.

El uso de nitrógeno garantiza el prilado seguro de toda una serie nueva de productos fundidos, que son propensos a las explosiones de polvo. Este peligro fue una de las razones por las que la industria del prilado dejó de producir prills de azufre. En Kreber, nuestras investigaciones muestran que esto podría cambiar en el futuro próximo gracias a nuestras innovaciones actuales. Para más información sobre nuestras últimas novedades, lea el artículo: tecnologías de formación y solidificación de azufre.

¿Qué son los prills?

Los prills son el producto del proceso de prilado. Los prills se definen por su forma esférica y su tamaño entre los 0,5 y 4 mm. Esta forma y tamaño hacen que el prill sea un producto de flujo libre con varias ventajas muy claras.

La forma esférica del prill es idónea para que un producto sea de flujo libre. Un prill ya empieza a rodar en una superficie ligeramente inclinada, lo cual facilita su manejo como producto. El tamaño de grano asegura un producto fácil de dosificar aunque no polvoriento, con lo cual se limitan las pérdidas de producto y los gastos de mantenimiento.

Los prills se utilizan mucho en la industria de los fertilizantes gracias a su tamaño de partícula, que permite a los agricultores extenderlos de forma mecánica, asegurando su distribución homogénea en el suelo. Además, en el caso de los productos con un elevado riesgo de explosión de polvo el prill limita dicho riesgo debido a su tamaño mayor al del polvo (< 500 mu). Esto ocurre, por ejemplo, en el caso del prilado de BPA.

El futuro del prilado

Aunque el prilado existe desde hace siglos, sigue evolucionando. El prilado siempre ha sido una buena opción para cualquier mercado con necesidad de un método de acabado robusto para su material, y las recientes innovaciones que se están desarrollando prometen mejorar y agilizar aún más el proceso.

Un excelente ejemplo de innovación en el prilado es el sistema de circuito cerrado, en el que el gas refrigerante se vuele a utilizar después de salir de la torre. Las emisiones ambientales se reducen prácticamente a cero y la seguridad del proceso operativo aumenta significativamente. Otras innovaciones próximas son la mitigación de la formación de gotas satélite, lo que también optimizará la distribución de tamaño de los prills. Estas innovaciones hacen del proceso de prilado una alternativa mejor que los otros principales métodos de acabado.

Principales ventajas

El prilado es a menudo el método de solidificación preferido porque ofrece las siguientes ventajas en comparación con los otros métodos:

- Rentabilidad inmejorable

El prilado es una de las tecnologías de acabado más económicas del mundo para grandes cantidades de producción. El CAPEX y OPEX, a crecientes capacidades, son varias veces más bajos que con otros métodos de solidificación como la granulación y el pastillado.

- Gran flexibilidad

En el prilado, la producción es fácilmente ajustable entre el 70 y 110% de la capacidad diseñada originalmente. Esto hace que el método de prilado sea una opción extremadamente flexible para su proceso de producción total. En el proceso de prilado también se puede regular fácilmente el rendimiento, lo que lo convierte en una alternativa interesante para compañías que quieren producir en lotes pequeños.

- Continuidad garantizada

El alto grado de ‘auto-control’ hace del prilado una tecnología de acabado robusta, con un proceso de producción muy estable. Por eso, puede jugar un papel vital al garantizar la continuidad de sus operaciones y la calidad de su producto.

- Eficiencia energética

El proceso requiere un consumo mínimo de energía. De hecho, es la tecnología de solidificación de menor consumo energético actualmente disponible, lo cual le ayudará a minimizar sus gastos operacionales.

- Facilidad de manejo

Nuestro equipo es fácil de manejar, gracias al buen ajuste de los parámetros de operación. Además, la baja cantidad de piezas rotativas y de piezas intrincadas hace que el proceso sea muy fiable, proporcionando al cliente unos gastos generales de operación y mantenimiento bajos.

- Tamaño compacto

El diseño de nuestra torre de prilado y del equipo adicional, supone un ahorro de espacio en comparación con otras tecnologías de solidificación.

- Cumplimiento de las normas de emisiones

Gracias a continuas innovaciones técnicas, como las tecnologías punta de depuración y filtrado del aire entrante, el prilado es actualmente más limpio que nunca.

Referencias

- Harrison, David. Dream Lead to Invention. Bristol Times, November 26, 2002.

- Watts, Williams. Small Shot. 1347 United Kingdom, December 10, 1782.