Solidificación:

Formación de Azufre

Sobre el Proceso de Producción de Azufre, Azufre Prilado y Futuros Desarrollos.

En lo que se refiere al proceso de fabricación del azufre, el prilado de azufre fundido se hacía en el pasado, pero debido a algunos acontecimientos desafortunados, la industria dejó de usar este procedimiento. Gracias a algunas novedades recientes, la posibilidad del prilado de azufre está siendo considerada otra vez como posible alternativa de alto rendimiento a otros procesos de acabado de azufre. El objetivo aquí, es informar al lector del estado actual de las tecnologías de formación de azufre en las que el prilado podría ser una alternativa.

El descubrimiento del Prilado

Prilado: Vayamos a los Orígenes

El inventor del método de prilado fue un fontanero del Reino Unido llamado William Watts. En 1782, descubrió que haciendo salir plomo fundido por un pequeño agujero desde una gran altura, las gotas de plomo, al caer, se solidificaban y formaban perdigones esféricos [1] Dichos perdigones tendrían un tamaño similar y una forma más esférica que los obtenidos por los métodos de producción al uso en aquellos tiempos.

El principio básico del proceso de prilado no ha cambiado mucho desde que William Watts lo descubrió en 1782.[2] La principal diferencia es que hoy en día se usa una máquina de prilado en la que se producen grandes cantidades de chorros de líquido al forzar el material fundido a través de una boquilla, tras lo cual el chorro se desintegra produciendo gotitas finas. Esta unidad de solidificación azufre, o unidad de formación de azufre proporciona un mayor control de la desintegración del chorro y consecuentemente mejor calidad y tamaño del producto. Además, puede circular aire por la torre y el polvo puede recogerse en instalaciones de filtros o mediante el uso de depuradores, lo cual hace que el proceso sea más seguro.

El principal mercado para el prilado es el mercado de los fertilizantes y acabados de plásticos. El prilado es el método de acabado preferido cuando se necesita operar de forma estable y con un alto rendimiento. El prilado también ofrece flexibilidad operacional y una distribución de los tamaños de partícula (DTP) muy estrecha en comparación con otros métodos. Conforme va madurando la tecnología del prilado y se realizan innovaciones, se va extendiendo el mercado del prilado.

Prilado de Azufre

En el mundo del azufre, convertir azufre fundido en grandes cantidades de partículas sólidas, siempre ha sido un reto. Triturar un bloque de azufre sólido haciendo trozos más pequeños era el método principal de obtener trozos de azufre transportable. Debido a la formación de considerables cantidades de polvo al tratar los trozos de azufre sólido de este modo, la industria empezó a buscar nuevas tecnologías para formar su producto.

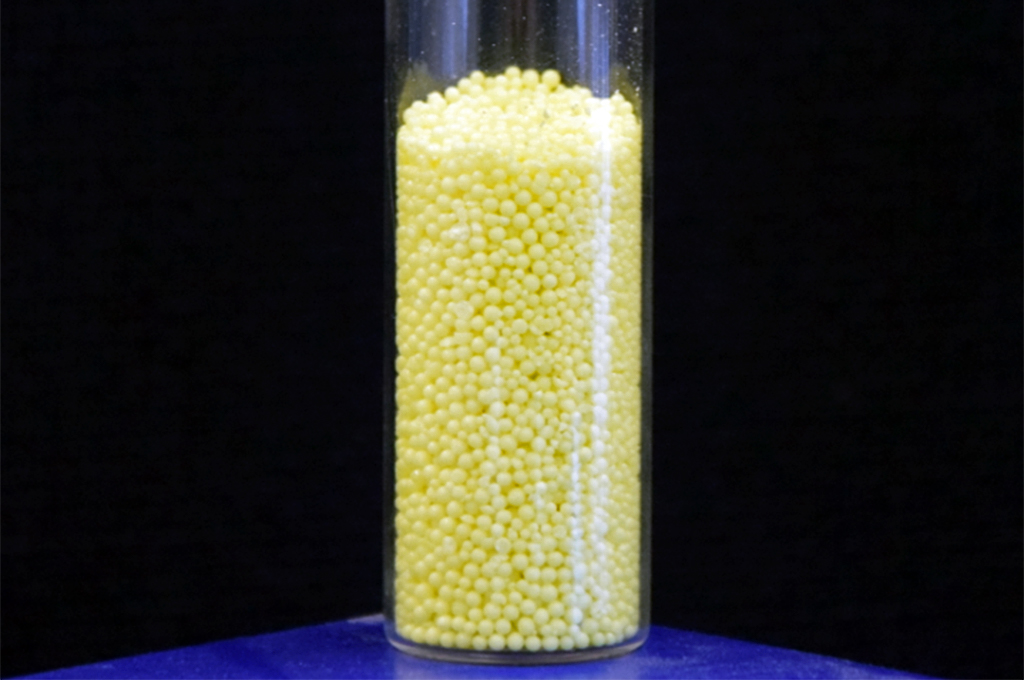

Una de las tecnologías que se adaptaron fue la del prilado en aire, que ya se estaba utilizando en la industria de los fertilizantes. El producto acabado de estas instalaciones de prilado eran grandes cantidades de perdigones pequeños y sin embargo perfectamente esféricos con una superficie pulida y una DTP relativamente estrecha; por lo tanto, un producto de flujo libre. En ese momento, cuando el prilado era el método más común de producir azufre sólido, se instituyó la bien conocida especificación del Instituto Canadiense de Desarrollo del Azufre, SUDIC (por sus siglas en inglés) lo que condujo a un estándar de mercado para todas las tecnologías del azufre.

Aun así, la industria desarrolló nuevas formas de producción, como el proceso de granulación de azufre, pastillación de azufre y prilado de azufre en húmedo, que desde entonces pasó a ser el método dominante para la ingeniería de partículas en la industria del azufre.

Dos Preocupaciones Principales

Este cambio de método de producción fue el resultado de dos preocupaciones principales.[3] Primeramente, las torres de prilado diseñadas en los sesenta operaban según un diseño abierto al exterior, en el que todo el aire de refrigeración usado para la solidificación de los prills se expulsaba inmediatamente en el medioambiente. No sólo las partículas de polvo formadas durante el proceso de prilado, sino también cualquier vapor procedente del azufre fundido, se emitían al medioambiente junto con la corriente de aire. Esto condujo a problemas medioambientales en las áreas a sotavento de las plantas de prilado.

En segundo lugar, un incendio desastroso en el Oriente Medio condujo a la conclusión de que el prilado seco debía considerarse como una tecnología de alto riesgo.[4] La baja energía de ignición combinada con la posible acumulación de carga estática en los prills en solidificación, puede conducir a chispas peligrosas. La combinación de estos dos aspectos, unida al clima caluroso, es lo que llevó al desastroso incidente del Oriente Medio.

Un Futuro Más Seguro y Sostenible

En los últimos años, el prilado se ha desarrollado hasta abarcar el manejo de una gran variedad de productos. A finales de los años ochenta se añadió una sección de tratamiento del aire en la que se usaban, o bien un filtro seco o bien un depurador húmedo, para reducir drásticamente las emisiones (de polvo) de las torres de prilado. De todos modos, conforme se hacía más patente el impacto de todas las plantas industriales en sus alrededores, las leyes se fueron haciendo más y más estrictas con respecto a la producción de prills. El resultado fue una oleada de nuevas investigaciones sobre el prilado, en la que el proceso de circuito cerrado fue uno de los mayores logros.

Cerrar el Circuito

Para el proceso de circuito cerrado, el medio refrigerante (en este caso aire) es conducido primero a una sección de tratamiento del aire, y después a un intercambiador de calor. El aire resultante, limpio y frío, puede reusarse en la torre. La mayor ventaja de cerrar el circuito es el hecho de que las emisiones se reducen a cero. Y, además, el calor acumulado que se extrae del medio refrigerante se puede reusar en otro lugar de la planta, conduciendo a un alto grado de integración del calor en el total de la planta.

Manipulación Segura del Azufre

El prilado se aplica ya extensamente en otras industrias en las que existen los mismos riesgos de incendio y explosiones de polvo, sobre todo cerca de la sección de tratamiento de aire. Cuando se aplica el principio del circuito cerrado, se recicla todo el medio refrigerante y desaparece la necesidad de usar aire del ambiente como refrigerante. Prácticamente todos los gases son elegibles porque el desperdicio de medio refrigerante será muy limitado. Actualmente, las primeras torres de prilado con el gas inerte nitrógeno como medio refrigerante han empezado a aparecer, conduciendo a un método de prilado intrínsicamente seguro sin emisiones y con bajo riesgo de incendios.

Estas torres de prilado constituyen un método seguro y con gran capacidad de producción para convertir la masa fundida en un producto de acabado mejor. Estas innovaciones son también prometedoras en el campo del prilado de azufre. Ya se ha demostrado empíricamente que se pueden formar prills de azufre y que presentan una serie de ventajas sobre otras tecnologías de solidificación de azufre. El principal reto es adaptar el sistema de prilado por circuito cerrado que se usa en el prilado de plásticos y fertilizantes a fin de permitir también el manejo seguro del azufre.

Desarrollos futuros

Desde los primeros años en la lluviosa Bristol del siglo dieciocho hasta hoy, el prilado ha evolucionado considerablemente. Las últimas innovaciones son principalmente en la sección de efluentes gaseosos y un mayor grado de control del proceso total, que han llevado a conseguir un proceso fiable y seguro para hacer prills a partir de una masa fundida. Los prills siguen teniendo sus propiedades exclusivas que los hacen preferibles a otros productos de la mayoría de las tecnologías de formación.

Actualmente, el mayor reto es encontrar una forma de prilar el azufre de forma económica y segura. El prilado en circuito cerrado con un medio refrigerante inerte parece muy prometedor en este sentido. Todavía hay algunos desafíos que superar antes de llegar a ese punto, desafíos que exigirán todos los conocimientos técnicos y visión de que dispone una compañía. Kreber está más que dispuesta a unir fuerzas con cualquier otra parte interesada para alcanzar ese proceso de prilado ideal que producirá beneficios para todos los implicados, tanto económicos como ambientales. Porque, a fin de cuentas, ni siquiera William Watts pudo hacer la primera torre de prilado solo, necesitó que le echara una mano su mujer soñada.

Referencias

- Harrison, David. Dream Lead to Invention. Bristol Times, 26 November 2002.

- Watts, Williams. Small Shot. 1347 United Kingdom, 10 December 1782.

- D’Aquin, Jerry. Davis, Paul. Formed Sulphur specification guidelines: SUDIC, 40 years following publication. Sulphur magazine, October 2018

- Kent, J.A. Kent and Riegel. Handbook of Industrial Chemistry and Biotechnology, Springer Science & Business media, 2010